庫得克国际 Dr Juergen Ude 罗平译

如果质量行业希望别人改善,那么质量行业自身也必须寻求改进。不幸的是,至今质量技术似乎没有改善的迹象。核心工具自100年前推出以来几乎没有变化。休哈特控制图就是其中一种工具。然而,今天,Juergen Ude博士敦促质量从业人员使用曼哈顿控制图,这种控制图在过程失控时能提供比休哈特控制图更有价值的建议。

休哈特控制图是20世纪初由Walter A. Shewhart博士第一次提出。休哈特控制图被誉为质量领域中最重要的质量改进工具之一。当然,偶尔也有人质疑这一技术。但每当出现质疑声音时,休哈特的忠实支持者通常会愤怒的反驳,这些愤怒的支持者声称休哈特控制图是永恒的真理。

休哈特控制图

休哈特控制图的理念很简单。控制限内的波动代表正常水平。任何落在控制限外的点暗示有异常原因存在。也许正是由于休哈特控制图的简单特性使它得到普及。然而,虽然休哈特控制图的核心理念简单,但执行起来并不容易。三天的培训课程很常见,但即使参加了培训,许多学员还是不知道如何选择适用的控制图(Xbar-R, Xbar-S,IX-MR, P, NP, C, U),更别说理解多种补充判异规则。

休哈特控制图的应用也存在一些争议。有些学派认为休哈特控制图应被当做持续改进的工具。目标是识别并消除异常原因,从而改进过程。另一些学派辩称,在事件发生后再去查看过程为时已晚,并鼓励在操作人员应用实时控制图修正、调整过程。现实应用中,有时两种观点的一种被采用,有时两种都被采用。本文基于前一种更为流行的观点。

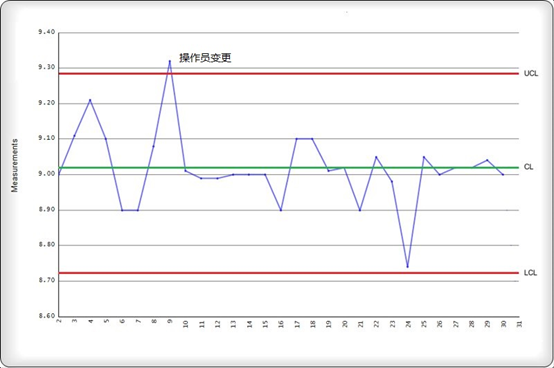

阅读一本关于使用休哈特控制图主题的教科书表面上是一件很简单的任务。大多数关于25个点中有1个或2个点超出控制限的例子,都标注有诸如“操作员变更”的备注。如图1所示:

图1:点超控制限

点落在控制限之外

点落在控制限之外是指,只有当点超出控制限才意味着过程失控,并且失控原因很容易被确认。然而,在实践中,通过超出控制限的点很难确定失控原因。在现实生产过程中,当点超出控制限时过程失控,但是休哈特控制图的设计过于简单以至于不能有效的确认异常原因。

几年前,澳大利亚的一个食品制造企业发现净含量控制图上的一个点超出下控制限。由于认为过程只是在这个点失控,企业仅扣留了失控点对应时间点上的托盘。几个星期后,质量监督机构以出售净含量不足的产品对这个生产商开出了罚单。问题在于,因为企业没有意识到,在控制限内的点不一定代表过程受控,应该扣留更多的托盘。

当某个过程参数有偏移时,取决于变化的大小,在点超出控制限之前会持续一段时间。在这期间,显然过程实际上已经失控。设计于无现代计算能力时代的休哈特控制图无法探测偏移开始的时间,以及偏移持续多久。它只能建议:过程失控。

是时间问题

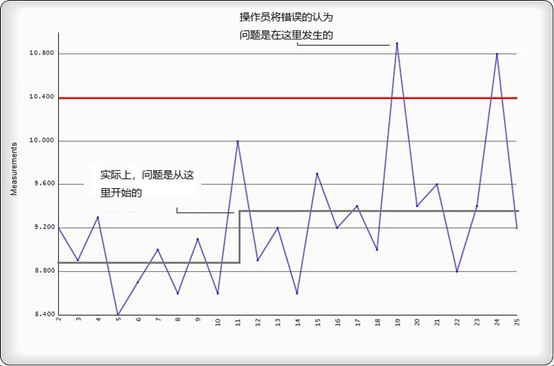

如果不知道问题开始的时间或结束的时间,确定异常原因将是十分困难的事。如果上午9点添加了一种新原材料,下午2点出现了一个失控点,操作员将在下午两点左右寻找异常原因,显然是找不到原因的。如果知道问题实际是从上午9点开始的,那么操作员将会更好的确定问题的原因。图2展示了失控点是如何误导人的:

图2:失控点与实际问题发生点不一致

休哈特控制图的另一种基础理论问题是:显著性检验是相对于中心线。这使得休哈特控制图更适合于仅关注过程偏离目标的应用场景,而不是使用控制图通过确定异常原因改进过程的常见场景。

来看批次包含新原料导致的过程变化。现在,由于工艺条件的变化产生了第二种过程波动源。由于休哈特控制图的设计没有考虑探测相对变化,操作员没有客观的方法来探测另一种异常原因的存在。如图3所示:

图3:过程均值的两次变化(两个超控制限的点不能用来确定是否有两个异常原因。一个原因可能显示为两个或多个超控制限的点)

总结一下,使用中心极限定理确定均值控制图控制限往往会导致控制限太窄;计数型控制图的概率点往往值得怀疑,而且补充的检验规则,如区域、链、趋势,导致误报警增多,这使得确定异常原因更加困难。

缺少有意义的成功案例,当然有很多原因,并不一定是休哈特控制图的问题。我们必须客观分析控制图应用少有成功案例的原因。如果管理层对结果不采取措施,休哈特控制图将不会正确起作用。很多案例中,没有正确的应用和半心半意的应用是失败的原因。

对于质量从业者来说,重要的是休哈特控制图在技术上存在重大问题。如果有一个克服了这些问题的替代方案,那么就应该认真关注这一方案。曼哈顿控制图就是这个替代方案。

曼哈顿控制图

曼哈顿控制图由Dr Juergen Ude 发明,使用一种叫做变化分析的算法。之所以叫曼哈顿控制图,是因为像曼哈顿的天际线。曼哈顿控制图的理念是由Woodward和Goldsmith在上世纪60年代第一次提出。曼哈顿控制图是为促进休哈特控制图的应用而设计:探测变化的开始和持续时间,并检测相对变化。

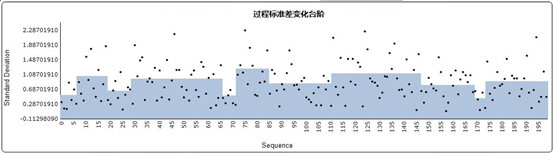

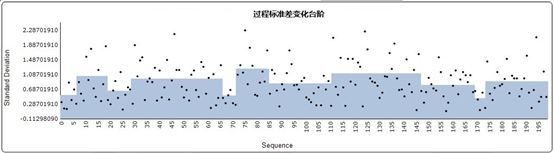

许多过程变化会持续一段时间。如果操作员换班,新操作员的影响将会持续一段时间;如果批次增加了新原料,包含新原料的批次的影响将会保持一段时间直到新原料用完;如果过程的参数设置发生改变,改变带来的影响将持续一段时间,直到过程被修正。曼哈顿控制图被设计用来展示这种影响,即,开始和持续的时间。休哈特控制图无法做到这点,因为休哈特控制图仅关注单个点。曼哈顿控制图同样可以突出异常值。如图4所示:

图4:典型的曼哈顿控制图,图中显示了过程的持续变化和非持续变化(上图中心趋势,下图波动。台阶是均值(或标准差)的显著性估计。)

休哈特控制图和曼哈顿控制图最重要的区别是休哈特控制图仅提示过程失控,而曼哈顿控制图能识别出过程均值的统计显著性变化。控制限仅是根据假设检验的决策界限。因为休哈特控制图技术非常基础,控制限的计算非常简单且可展示出来。

而曼哈顿技术使用的是更为全面的显著性检验。也使用决策界限,但是曼哈顿技术的决策限对使用者是显而易见的。使用者仅需要知道每当过程均值发生变化时,就有统计意义上的显著性变化。就像点超控制限表示不稳定一样,曼哈顿技术中的台阶变化也如此。如果过程没有变化,即,曼哈顿是一条平坦的线,过程是稳定的。

曼哈顿的简单成功

曼哈顿控制图并不代表统计上的突破。它使用的技术非常简单。曼哈顿技术简单地运用了现代计算机对大数据量的数字计算能力。

作为休哈特控制图的替代工具,曼哈顿控制图的益处如下:

对于同一种类的错误,比休哈特控制图更灵敏

对于非正态情况更稳健——操作者不再需要区分计量型和计数型图表

培训时间从几天减少到15分钟

提供一个更现实的过程——这使得确定异常原因更简单,并且可以更好的评价过程不稳定的程度

可以叠加在其他图表上用于指纹分析,然而传统的回归分析效果差

可用变化分析协助确定异常原因

有许多成功案例,例如一家铝制厂大幅降低了冷却剂成本,一家卷烟厂解决了香烟的坚固性问题。D-图可以在一张图上同时显示均值、变异性和一致性的变化。没有其他工具能做到这一点。

曼哈顿控制改进过程设置

曼哈顿控制技术最近的贡献是稳定性指数。它可以称得上是自Cp和Cpk指数以来最强大的新统计指数。Cp、Cpk 以一种简洁的方式提供了过程能力的信息。管理层没有时间看数以百计的能力图或控制图。需要一个方便的指数替代。从历史上看,失控点的数量被用来确定控制水平。然而,这种统计量不能提供有用信息。相反,稳定性指数不仅能提示过程是否失控,也能提示失控情况的影响。

稳定性指数取0到100之间的值。指数为100表示过程100%受控,而80表示20%的过程波动失控。通过曼哈顿技术,管理层能浏览数以千计的产品和图表,并一目了然地确定哪些过程需要采取行动。管理层还能通过关联稳定性指数和能力指数(Cp、Cpk)来决定需优先改进的过程。这在以前是不可能做到的,现在,控制许多特性很容易。

曼哈顿技术更优

曼哈顿控制图可以用于当前休哈特控制图应用的所有领域。它也能用于实时环境,具备为操作员提供更好决策规则的新增优势。作为识别波动异常原因的工具,曼哈顿控制图同样不是最完美的。如果过程存在许多变化,如果变化很小,那么它展示的画面将扭曲真实过程。然而,它仍然比休哈特控制图表现好。

知道问题的发生时间和持续时间并不一定意味着能够找到原因。在巧克力工业中,粘度问题可能是由于诸如混合不良、温度、脂肪含量、表面活性剂含量、糖粒尺寸、煮糖时间、巧克力粒径、水分含量和原料变化等问题引起的。即使仍然很难确定问题的原因,但使用曼哈顿控制图来确定问题的概率会更大。

作为一个工具,曼哈顿技术(不仅仅是控制图,还有指纹分析、变化分析、d图和稳定性分析)是一种进步。如果质量专业倡导的改进是真诚的,那就必须尝试接受改进的新技术,而不是固执己见。虽然在统计技术在理论领域已经取得很多进步,但是大多数对质量实践者来说并不适用。质量领域实际应用的核心技术还很基础(运行图、散点图和柏拉图)。现在,使用更多技术是可行的,利用计算机技术将统计和运营研究以一种促使质量专业使用技术而不用接受这些领域的专业培训的方式结合起来是可能的。

曼哈顿控制和相关技术是摆脱僵化的教条思维和方法的一次尝试。它是将质量专业带入21世纪的一种尝试,但这仅仅是个开始。能优化调整过程的人工智能系统已经出现。随着科技的进步,我们需要及时更新质量工具。